卷繞接觸壓力的影響

POY卷繞筒子的軟硬程度、蛛網、絆絲、疊圈、表面凹凸等現象與卷繞筒子接觸壓力有密切的關系。Barmag公司SW4S、SW46S型卷繞頭在卷繞過程中,為滿足卷繞的需要,接觸壓力以三高等的形式變化,即尾絲階段的較強接觸壓力F1: 其中,W為卷繞頭自重;DH為托力氣缸直徑;DO為增壓氣缸直徑;P1、P2、P3是對應于卷繞機的氣壓表表壓。 由以上公式可以看出,P1、P2、P3值的設定將直接影響接觸壓力的變化,從而影響成形。由于P1卷繞的作用時間較短,,對卷繞的影響較小;而P2、P3的作用時間較長,對卷繞成形的影響較大。實際生產中,在保證P2值大于0.4MPa的前提下,常取P2值為0.28MPa左右,P3值為0.27MPa左右,這樣可得到較合理的接觸壓力,從而得到較好的成形。 除此以外,設備上單個卷繞頭的壓力調節也將影響該卷繞筒子的成形。這可以通過適當調整卷繞頭摩擦輥和夾頭間定位螺釘來改變其間的接觸壓力,從而達到調整成形的目的。 2 卷繞張力、超喂率及油劑的影響 卷繞張力的大小與預取向絲的卷繞筒子成形密切相關。卷繞張力取值不當可直接引起絲筒的表面凹凸、蛛網等現象。一般卷繞角取7~8°時,33~82.5dtex的絲卷繞張力為0.2~0.3cN/dtex,82~220dtex的絲卷繞張力為0.15~0.25cN/dtex。 超喂率可起到調節卷繞張力的作用,超喂率越高,卷繞張力越小;反之卷繞張力越大。生產中對SW4S、SW46S型卷繞頭超喂率一般取值在2.5%~5.0%之間,可以得到良好的成形,反之則易形成凸肩、蛛網、內層塌邊等不良成形。 絲條冷卻凝固后進行的集束上油可以增加纖維間的抱合力,改善絲條與金屬之間的潤滑性和抗靜電性,有利于卷繞筒子的成形。因此,缺油、少油現象可以使個別筒子成形不良。 3 橫動導絲器運動速度、干擾振幅及周期的影響 卷繞是由筒子的旋轉和橫動導絲器的往復運動疊合而成的,因此,橫動導絲器的速度變化與卷繞成形密切相關。為防止相鄰絲層間的重疊使橫動導絲器的速度產生周期性變化,特設置了干擾頻率。生產中,干擾振幅一般設置在±(1~1.5)%,周期為3~5s。 4 設備因素的影響 主槽筒與輔助槽筒有一同步點,該同步點的作用是使運動絲條經輔助槽輥導向后能和主槽輥運動規律一致。如果此點的位置調整不當,就會出現小卷、絆絲等現象,這種情況往往出現在個別卷繞頭上,造成該位成形不良。 2、纏輥的影響 纏輥是高速紡中常見的現象,纏絲清除的徹底與否直接影響到卷繞成形。如主槽輥纏絲清除不徹底將影響導絲器的動程,或造成導絲器跳動;筒管夾頭纏絲清除不徹底則易造成夾頭和摩擦輥間的滑動;兩者均會導致該錠位的成形不良。 3、導絲器與導向板的相對位置 理論上講,導絲器與導向板間的間隙越小,越能避免導絲器的無端跳動,從而有利于成形。考慮到導絲器在導向板上的運動應相對靈活,實際安裝時就在運動相對靈活的前提下盡量縮小兩者間的距離。這樣做既有利于成形,也有利于降低絲條的條干不勻。 4、安裝精度及平衡精度 卷繞頭的安裝精度應嚴格執行隨機維護手冊的要求,安裝精度的高低較終體現在卷繞頭的使用壽命和筒子的卷裝成形上。在安裝時應注意卷繞頭各輥間平行度的調整,如摩擦輥筒管夾頭的平行狀況就影響到絲筒在成形過程中的受壓情況而影響成形。另外各輥的動平衡精度對卷繞頭整體振動影響較大,也會影響筒子的成形,所以在平衡時應注意各輥的平衡精度,以滿足使用壽命和卷繞成形的要求。此外,卷繞頭出廠時其重量都是經過鉛板補償至一定數值的,所以在安裝時重要零配件不要輕易互換,以免因卷繞頭重量改變而影響成形。 5、操作因素的影響 一般來說,絲條從卷繞頭下降到夾頭,以工藝轉速運轉過程需20s左右。若操作時生頭時間過短,則夾頭加速不到工藝速度,容易形成底層絲的成形不良。 2、筒管位置不正 筒管放置不正,造成甩尾時絲難以嵌入筒管的尾絲溝槽,從而造成底層絲和筒管間的滑動,影響成形。 6、總結 諸如螺旋邊、蛛網、表面凹凸、脫圈、疊圈等不良成形雖表現各異,但均是由工藝、電氣、設備、操作等因素所引起的。一般來說,工藝、電氣因素引起的常常是批量筒子的成形不良,而設備、操作因素引起的常常是個別筒子的成形不良。弄清這點,有助于查找成形不良的原因,以便有針對性地解決問題。

ABOUT VET關于上海韋揣

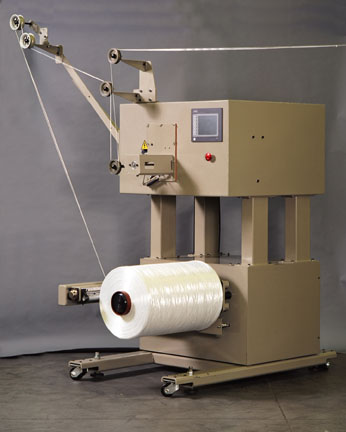

上海韋揣信息技術有限公司(Shanghai VET Information & Technology Co.,Ltd)是德國VET公司在中國地區的關系企業,基于10多年來我們和歐美各主要設備制造商的良好合作關系,及近年來中國在芳綸、碳纖維等特種纖維材料領域的不斷發展,VET公司已經為國內很多芳綸及碳纖維等生產企業提供了項目技術咨詢、工藝設備和關鍵部件等服務,涉及紡絲、卷繞、并絲、退繞、集束、整經、卷曲、超短切斷等各個工藝領域。